Bauwerksüberwachung am Pumpwerk der Sparschleuse Rothensee

Objektinformationen – Pumpwerk der Sparschleuse Rothensee

Die Schleuse in Rothensee (auch Sparschleuse Rothensee) und dessen zugehöriges Pumpwerk stellen einen integralen Bestandteil des Wasserstraßenkreuzes Magdeburg dar. Das Schleusenbauwerk ermöglicht die Verbindung des Mittellandkanals mit den Hafenanlagen Magdeburgs und der Elbe. Es dient als Ersatz für das 1938 in Betrieb genommene Schiffshebewerk Rothensee.

Zwischen 1997 und 2001 wurde die Errichtung der Schleusenanlage Rothensee abgeschlossen, wobei das Pumpwerk zusammen mit der Schleuse im Jahr 2001 in Betrieb genommen wurde. Direkt neben der Schleuse gelegen, hat das Pumpwerk die Aufgabe, das durch Schleusenvorgänge verloren gegangene Wasser in den Mittellandkanal zurück zu pumpen.

Die Anlage wird mittels fünf Pumpen betrieben, die jeweils über eine Leistung von 800 kW und eine Förderkapazität von 3,5 m³/s pro Pumpe verfügen. Je nach Wasserstand der Elbe variieren die Druckhöhen zwischen 10,45 und 18,50 m.

Die Struktur der Pumpwerksanlage gliedert sich in verschiedene Bereiche: den Einlauf, das Pumpwerk selbst, den Pumpkanal und den Auslauf. Über den Pumpkanal steht das Pumpwerk in Verbindung mit dem Oberhaupt. Die Anbindung des Pumpkanals an das Pumpwerk erfolgt durch eine trichterförmige Wasserkammer, in der die Ströme aus allen fünf Pumpen zusammenfließen und weiter in den Pumpkanal geleitet werden. Die Übergangszone von den Förderkanälen zur Wasserkammer wird durch Außenwände und vier scheibenförmige Stützen strukturiert.

Messtechnische Aufgabenstellung

Motivation

Bei der Überprüfung des Bauwerks wurden Risse mit Breiten zwischen 0,3 und 0,7 mm an den Stützen innerhalb der Wasserkammer festgestellt. Diese wurden von ersten oberflächlichen Absplitterungen begleitet. Eine wiederkehrendes Rissmonitoring des WSA (ehemals WSA Magdeburg, nun Wasserstraßen- und Schifffahrtsamt Elbe) der Risse im Jahr 2013 ergab keine wesentlichen Veränderungen am Schadensbild. Zur Sicherstellung der langfristigen Bauwerkssicherheit beauftragte das Wasser- und Schifffahrtsamt Magdeburg das Unternehmen Krebs und Kiefer mit der Planung von Instandsetzungsarbeiten.

Die Ursache für die entdeckten Risse wurde in einem ersten Teil der Instandsetzungsplanung im Rahmen einer Schadensanalyse identifiziert, dass unvermeidliche Druckstöße zu erheblichen Zugkräften in den Stützen der Wasserkammer führten. Computergestützte Simulationen und Nachberechnungen bestätigten, dass die Risse auf diese Druckstoßbelastungen zurückzuführen sind.

In der Fortführung der Instandsetzungsplanung wurden die Grundlagen für ein zeitweises Messprogramm, dessen Zielstellung und Durchführung festgelegt.

Eine besondere Herausforderung bestand darin, große Teile des Messsystems in der Wasserkammer, d.h. unter Wasser bei erhöhtem Druck und Druckstößen, dauerhaft zu installieren, um die Messaufgabe zu erfüllen.

Projektzielstellung

Das messtechnische Ziel des realisierten Messsystems zur Bauwerksüberwachung bestand in der kontinuierlichen Erfassung von Druck, Fließgeschwindigkeit und Rissbreitenveränderung, um die Schadensursachen genauer zu bestimmen und beheben zu können. Eine messtechnische Validierung der zuvor nur computergestützten Schadensbilder musste erfolgen. Die Messergebnisse sollen zur Bestätigung der analysierten Schadensursachen dienen und die Grundlage für die Festlegung der Lastannahmen für die Betoninstandsetzung bieten. Zusätzlich sollte die integrierte Messtechnik zur Optimierung der Pumpensteuerung und damit zur Reduzierung der Druckstöße beitragen, was letztendlich die Belastung der Wasserkammerstützen verringert.

Neben den genannten, hydraulischen Parametern, mussten weitere Betriebsdaten des Bauwerks, wie Motorstrom-, und Spannung, Drehzahl, Klappenstellungen und Schieberstellungen, sowie Temperaturen gemessen werden.

Bearbeitete Teilaufgaben (Auswahl)

- Erstellung eines Messprogramms mit Installationsplanung für die Untersuchung der Beanspruchungen der Wasserkammer im Betriebszustand

- Ausführung sämtlicher Messungen gemäß aufgestellten und durch den AG freigegebenen Messprogramm

- Herstellung, Einrichtung und Unterhaltung der Messeinrichtungen gemäß Messkonzept zur Überwachung und den aufgestellten und durch den AG freigegebenen Messprogramm

- Liefern, Einrichten, Betreiben und Warten einer Messwertefassungsanlage zur automatischen Erfassung der Messwerte (Strömungsgeschwindigkeiten, Wasserdrü

- cke, Pumpen-/Motordrehzahl, Motorstrom, Klappen-/Schieberstellung).

- Die Anbringung der Sensoren,

- Anbringung von Leitungen und Montagehilfen (Kabelkanäle, Schutzrohre)

- Einsatz unter Wasser, so dass Messtechnik und Sensorik den zu erwartenden Strömungsgeschwindigkeiten und Wasserdrücken standhält

- Dokumentation

- Probebetrieb

- Ergebnisbericht

Messsystem ZK2000 im Projekt S17

Die Architektur des Messsystems ZK2000 am Pumpwerk Rothensee orientiert sich konzeptionell an einem, von der PRODAT an der Kanalbrücke Magdeburg installierten und betriebenen Messsystem (PRODAT ZK1000 – Bauwerksüberwachung an der Kanalbrücke Magdeburg).

Das Messsystem im Projekt S17 wurde als klassisches, industrielles Sensornetzwerk gestaltet. Im Vergleich zum System ZK1000 nutzt das Monitoringsystem am Pumpwerk Rothensee eine dezentrale Messwerterfassung. Die Abtastraten und Messkonfigurationen (abgefragte Sensoren und Sensorgruppen) sind einstellbar. Die gesammelten Messdaten werden durch das Messsystem sowohl dezentral (auf den einzelnen Aggregatoren) als auch zentral gespeichert und vorgehalten (Zentrale-PC). Ein Remotezugriff aus dem Internet wird durch die Verwendung eines VPN-Zugangs mit zugehörigem Client wurde ermöglicht. Die Sensornetzwerk-Zentrale ist durch die Nutzung einer Remote-Desktop-Verbindung im Rahmen der Durchführung der Messkampagnen erreichbar.

Durch den fehlenden dauerhaften Zugang der Sensornetzwerk-Zentrale zum Internet ist die automatisierte Bereitstellung von Daten in einem synchronisierten Cloudspeicher umgesetzt worden. Das Sensornetzwerk unter gliedert sich in drei räumlich getrennte Teilbereiche: die Messdatenerfassung im Unterwassersegment (UWS, umfassend: Revisionsschacht, Wasserkammer und Pumpkanal), die Messdatenerfassung im Pumpenraum (PUMP) und die Messdatenerfassung im Pumpensteuerraum (ZENT). Im Pumpensteuerraum befindet sich auch die zentrale Anzeige- und Bedieneinheit des Systems (ZENT). Ein Kernelement des Messsystems sind die Aggregatoren (analog Datenlogger). Die Aggregatoren ermöglichen eine synchronisierte Messdatenerfassung mit konfigurierbarer, zeitlicher Auflösung der durch die verschiedenen Sensoren erfassten Messgrößen. Im Falle von Sensoren mit digitalem Ausgangssignal erfolgt hierbei eine direkte Abfrage, im Falle analoger Sensoren werden zusätzliche Konzentratoren (ADAM) zur Digitalisierung der analogen Messsignale genutzt. Die Abfrage der Konzentratoren erfolgt mittels RS485- oder Ethernetverbindung. Ein Kommunikationsbackbone wurde verwendet.

Die Aufgaben der Aggregatoren umfassen, die Bereitstellung von Status- und Diagnoseinformationen hinsichtlich der von den Sensoren erfassten Messwerte; die Bereitstellung einer einheitlichen Kommunikationsschnittstelle für hierarchisch übergeordnete Systeme (ZENTRALE); die Speicherung und Erfassung von Messdaten in einheitlicher; die zusätzliche dezentrale Speicherung und Archivierung (zu Zwecken der Redundanz und Datensicherung) der Messdaten; die Synchronisierung und Triggerung; die Möglichkeit freier Programmierung für mögliche Erweiterungen; die quasi-parallele Abfrage von Sensorgruppen durch Aggregatoren (virtuelle Logger). Im Sensornetzwerk ist die Zentrale ein Aggregator mit erweitertem Funktionsumfang. Zusätzliche Funktionen beinhalten Möglichkeiten zur Anzeige, Steuerung, Synchronisierung (NTP Master), Fernzugriff , Sensornetzwerkstatus, Sensornetzwerkausgabesignale und Messdatenarchivierung. Das Sensornetzwerk unterstützt die folgenden Betriebsmodi:

Messmodus M:LANGZEIT- im Langzeitbetriebsmodus erfolgt die kontinuierliche Erfassung von Messdaten mit festgelegter Messdatenrate.

Messmodus M:KURZZEIT- im Kurzzeitbetriebsmodus erfolgt die kontinuierliche Erfassung von Messdaten mit definierbarer Fensterlange, die Aufzeichnungsdauer kann festgelegt werden. Ein zeitverzögerter Start ist möglich. Die Möglichkeit zur Wiederholung besteht, so dass ein Zeitrastermessbetrieb ermöglicht wird.

Messmodus M:EVENT: Im Eventmessmodus erfolgt die kontinuierliche Erfassung transienter Ereignisse.

Zum gegenwärtigen Zeitpunkt von Einschalt- und Ausschaltereignissen der Pumpen. Das Sensornetzwerk unterstutzt verschiedene Sensorerfassungskonfigurationen, neben der Erfassung aller Sensoren können die Messwerte einer Teilauswahl von Sensoren gespeichert werden. Damit wird eine Datenreduktion und im Bedarfsfall eine Erhöhung der zeitlichen Auflösung ermöglicht.

Kurzübersicht der Sensorik und Messstellen

- Pumpensteuerraum / Mittelspannungsraum

- Messung Motorstrom an 5 Motoren

- Messung Motorspannung an 5 Motoren

- Einbindung von Bestandsmesstechnik Janitza UMG965

- Pumpenraum

- Messung Klappenstellung an 5 Klappen

- Messung Schieberstellung an 5 Schiebern

- Messung Dehnung (je 3 DMS-Messstellen) an Pumpenrohren

- Messung Druck im Druckrohr – je 5 Drucksensoren

- Messung Drehzahl an 5 Motoren

- Wasserkammer (UWS – Unterwassersegment)

- 8x verteilte Wasserdruckmessung

- Messung der Strömungsgeschwindigkeit mit heterogener Redundanz

- 12x verteilte Rissbreitenmessung

- 10x verteilte Temperaturmessung

Hürden und Besonderheiten

- gelöst: Sensorik unter Wasser

- gelöst: Druckstoßbelastung

- gelöst: Einsatz von Sensorik unter Strömungsbelastung

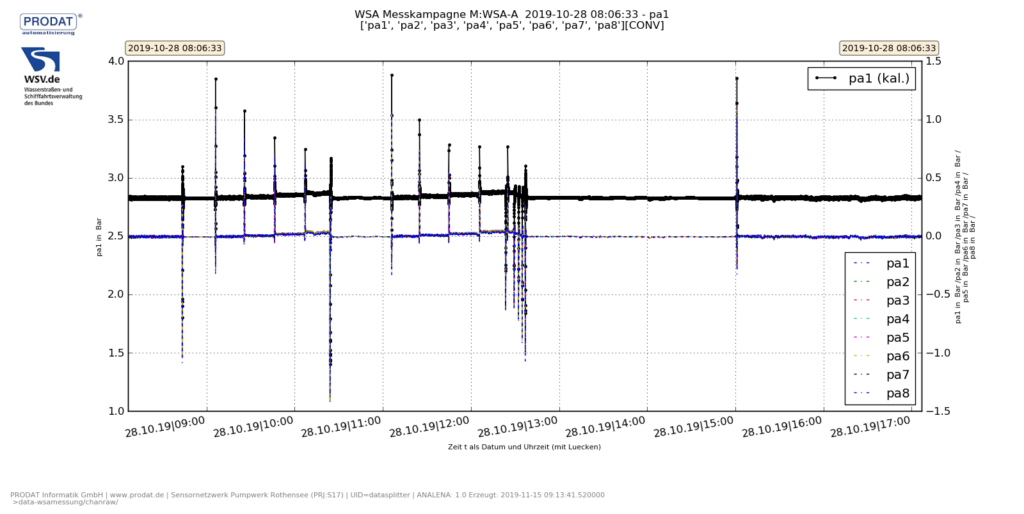

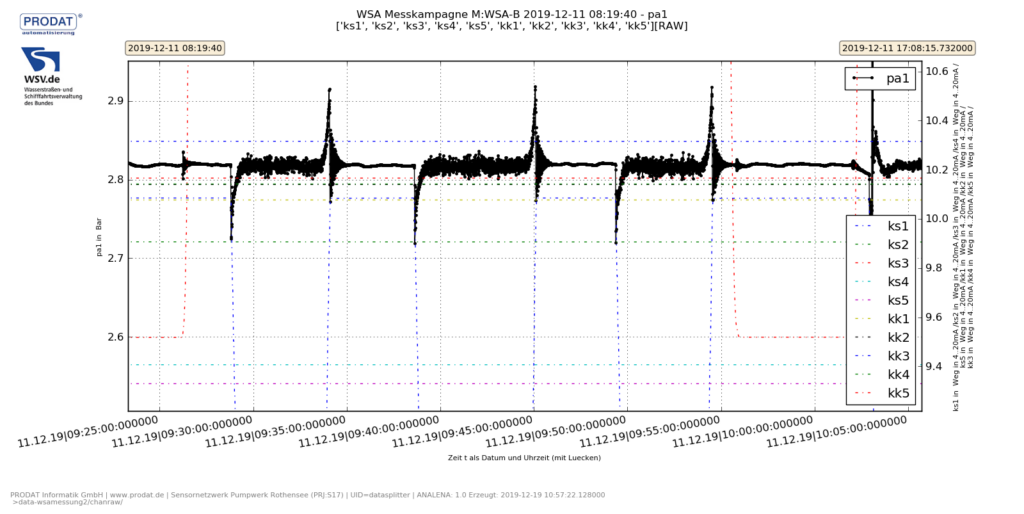

Beispiel Messdatenvisualisierung

Neben der Implementierung des Messsystems zur Datenerfassung, erstellte die PRODAT auch ein Messdatenanalyseframework (PRODAT ANALENA), welches zur Diagrammerzeugung und Messdatenvisualisierung verwendet wurde. Beispielergebnisse erstellter Messung sind im Folgenden gegeben.

Fazit

Ein Projekt mit vielen Herausforderungen, dass erfolgreich bearbeitet werden konnte und zu einem erheblich gestiegenen Erfahrungsschatz und Kompetenzerwerb der PRODAT beigetragen hat. Treten Sie unbedingt mit uns in Kontakt, falls Sie Lösungen für ihren besonderen Herausforderungen in der Bauwerksüberwachung benötigen.